精密铸造蜡的工艺流程主要包括模具设计、蜡模制作、浇注、去蜡和烧结等步骤。根据零件的设计要求制作蜡模,然后在蜡模中注入熔化的金属,待金属凝固后,将蜡模进行去蜡处理,后进行烧结,得到终的零件。

精密铸造蜡的优点在于可生产复杂形状和高精度的零部件,尤其适用于小批量、高要求的生产。与传统的铸造方法相比,精密铸造蜡具有模具制作周期短、成本低、生产效率高等优势。因此,精密铸造蜡技术在工业制造领域得到广泛应用,成为生产高精度铸件的重要方法之一。

精密铸造蜡的收缩率受哪些因素影响?

材料因素

基础蜡种类:不同种类的基础蜡收缩率有差异。如石蜡的分子结构相对规整,收缩率相对稳定;微晶蜡分子结构复杂,收缩率受其结晶特性影响,与石蜡混合使用时可调整整体收缩率。

添加剂成分:树脂可增加蜡料的强度、粘度,改变分子间的作用力,影响收缩率;聚合物能影响蜡料的延伸率,使蜡在凝固过程中的变形能力改变,进而影响收缩率;填料可减小收缩率,还能作为形核剂,使蜡的结晶过程更均匀,降低收缩。

杂质含量:蜡料中存在的杂质会干扰蜡分子的排列和结晶过程。杂质含量高时,会破坏蜡的结构均匀性,使收缩率不稳定,可能导致局部收缩增大或减小。

工艺因素

射蜡温度2:在一定范围内,温度升高,蜡料的流动性增强,在模具中填充更充分,冷却时收缩更均匀。但温度过高,蜡分子热运动过于剧烈,冷却后分子排列变化大,收缩率可能增大。

射蜡压力2:压力较低时,蜡料不能很好地填充模具型腔,在凝固过程中易出现收缩不均匀的情况,收缩率较大。适当增加射蜡压力,可使蜡料更紧密地填充型腔,对凝固进行补缩,降低收缩率。

保压时间:保压时间不足,蜡料在模具中未充分凝固就失去压力支撑,会导致收缩率增大。延长保压时间,能使蜡料在压力作用下更好地完成凝固过程,减少收缩。

冷却速度:冷却速度快,蜡分子来不及充分排列就凝固,会使蜡模内部产生较大内应力,导致收缩率增大,且可能产生变形、裂纹等缺陷。缓慢冷却有利于蜡分子有序排列,使收缩更均匀,收缩率相对稳定。

模具与环境因素

模具温度:模具温度过低,蜡料与模具温差大,冷却速度快,收缩率可能增大。模具温度均匀性差,会导致蜡模不同部位冷却速度不同,产生不均匀收缩。

环境湿度:环境湿度较高时,蜡模表面可能吸附水分,影响蜡的凝固和收缩过程。水分可能会在蜡中形成微小的孔隙或影响蜡分子间的作用力,使收缩率发生变化。

环境温度:环境温度的波动会影响蜡模的冷却过程。温度波动大,蜡模会经历多次热胀冷缩,导致收缩率不稳定,影响尺寸精度。

蜡模结构因素

蜡模尺寸:大型蜡模由于体积大,内部热量散发不均匀,冷却过程复杂,收缩率可能比小型蜡模大,且更容易出现不均匀收缩。

蜡模形状:形状复杂的蜡模,如带有薄壁、尖角、深孔等结构,在冷却时不同部位的收缩相互制约,收缩率难以控制,容易产生局部收缩过大或变形的情况。

精密铸造蜡是一种用于制造精密金属零部件的工艺技术,其主要原理是先制作出蜡模,然后将蜡模浇铸成零件,后将蜡模融化掉,留下完整的金属零件。这种工艺可以制造出形状复杂、尺寸精确的零部件,被广泛应用于航空航天、汽车、船舶、医疗器械等领域。

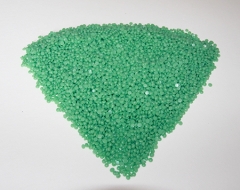

精密铸造蜡的主要原材料是聚乙烯蜡,聚乙烯蜡具有低粘度、高熔点、良好的流动性和热稳定性,适合用于蜡模的制作。制作蜡模的过程通常包括模具设计、蜡坯注射、蜡模修整等步骤,需要经过多道工序才能制作出符合要求的蜡模。